Visión general del proceso del activo objeto del análisis.

El conocimiento global de las funciones que desempeña el activo contribuye al desarrollo eficiente del Análisis de Criticidad. Conocer la relación entre los distintos estándares de ejecución del activo y el contexto operacional en el cual se desempeña, permite al participante del equipo natural de trabajo una visión más idónea de los escenarios de falla y sus respectivas consecuencias; factor fundamental para la definición de riesgos asociados a las fallas.

Para alcanzar este objetivo, es necesario la revisión de manuales de operación, diagramas de proceso, datos y especificaciones del fabricante, usuarios de activos similares, experiencias en otras instalaciones, información genérica de activos similares, información de los procesos afines y demás información de la planta.

Identificación de los equipos del activo.

El alcance del Análisis de Criticidad está en función de los límites correspondientes a lo que se ha definido como activo. Éste a su vez será un sistema constituido por equipos que interactúan para permitir en cumplimiento de la función principal. En este sentido, se requiere identificar los equipos que lo conforman y la forma estructural en la que están dispuestos.

Identificación de las modificaciones realizadas al activo.

Con el objetivo de documentar equipos eliminados, incorporados o modificados; cuya acción no haya sido registrada, se debe validar la documentación técnica del activo (planos) con la realidad física del mismo, a través de la observación directa. La información documentada es la base donde apoyan los argumentos y premisas planteadas durante el Análisis de Criticidad; la falta de concordancia entre los registros y la realidad originan desviaciones en los resultados de este, es allí donde radica la importancia de identificar y registrar todas las acciones.

Identificación y registro de los servicios asociados a cada equipo.

Los servicios (condensado, nafta, vapor, agua, etc.) asociados a cada equipo, deben ser identificados y registrados. Esto permitirá visualizar si la falla de algún equipo origina la pérdida total o parcial de algún servicio; o el efecto que puede generar dicha falla a la función principal del activo.

Información técnica asociada a los equipos del activo.

Los estándares de ejecución de los equipos de un activo aportan información relevante para la estimación de los niveles de criticidad. Es necesario entonces revisar los estándares asociados al diseño y a la operación de cada equipo y obtener detalles como:

Presión y temperatura de diseño.

- Presión y temperatura de operación.

- Revoluciones por minuto. (para el caso de equipos rotativos)

Se recomienda actualizar los datos de operación, en campo y/o a través del panel de control.

Reuniones / Revisión de manuales y procedimiento de emergencias

La información revisada hasta este paso representa la base para iniciar las reuniones con el equipo multidisciplinario de trabajo. Se deben revisar los manuales y procedimientos de emergencia; identificar los modos de fallas que pueden presentar los equipos y evaluar el efecto potencial que generan estos.

La identificación de los efectos, debe ser el producto de un consenso entre las diversas especialidades que participan en el equipo de trabajo.

Cuantificación de las Consecuencia de una Falla.

Las consecuencias de una falla deben cuantificarse en función del efecto que genera la misma en el entorno (Seguridad, Higiene y Ambiente) y en el desempeño de la función del activo (proceso). Esto indica que el análisis debe contemplar estos dos aspectos, tal y como se especifica en la siguiente expresión:

Ec. I:

ICC = f (ICSHA, ICP)

Donde:

ICC: Índice de Criticidad de Consecuencias.

ICSHA: Índice de Criticidad en SHA.

ICP: Índice de Criticidad de Proceso.

Por otra parte, se tienen que el Índice de Criticidad en SHA (ICSHA), viene dado por:

ICSHA = FCSHA – FRSHA – FMSHA

Siendo:

FCSHA: Factor de Criticidad de SHA.

FRSHA: Factor de Reducción de SHA.

FMSHA: Factor de Mitigación SHA.

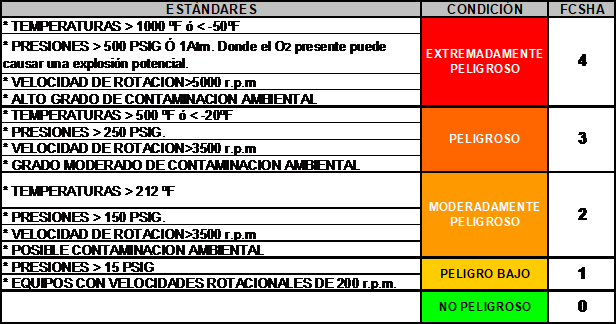

Los criterios para definir los niveles del Factor de Criticidad de SHA (FCSHA), usados para el cálculo del Índice de Criticidad en SHA (ICSHA), se muestran en la siguiente tabla:

Tabla 1.- Valores de FCSHA para distintos estándares de operación

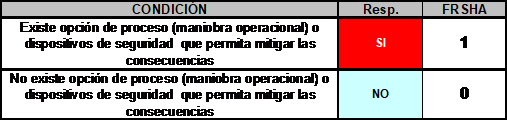

Los criterios para definir los niveles del Factor de Reducción de SHA(FRSHA), usados para el cálculo del Índice de Criticidad en SHA (ICSHA), se muestran en la siguiente tabla:

Tabla 2.- Valores de FRSHA para distintas condiciones

Los criterios para definir los niveles del Factor de Mitigación SHA (FMSHA), usados para el cálculo del Índice de Criticidad en SHA (ICSHA), se muestran en la siguiente tabla:

Tabla 3.- Valores de FRSHA para distintas condiciones

Adicionalmente, el Índice de Criticidad de Proceso (ICP) se expresa como:

ICP = FCP – FRP

Donde:

FCP: Factor de Criticidad del proceso.

FRP: Factor de Respaldo del Proceso.

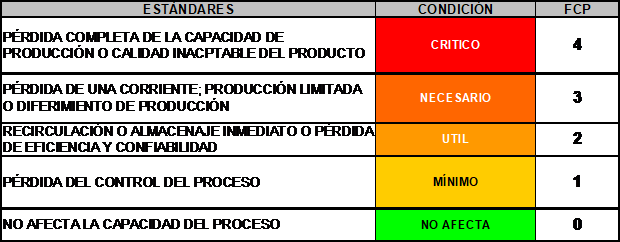

Los criterios para definir los niveles del Factor de Criticidad de Proceso (FCP), usados para el cálculo del Índice de Criticidad de Proceso (ICP), se muestran en la siguiente tabla:

Tabla 4.- Valores de FCP para distintos estándares de operación

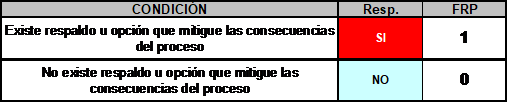

Los criterios para definir los niveles del Factor de Respaldo del Proceso (FRP), usados para el cálculo del Índice de Criticidad de Proceso (ICP), se muestran en la siguiente tabla:

Tabla 5.- Valores de FRP para distintas condiciones

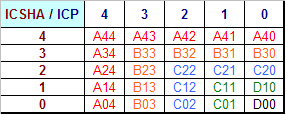

Ahora bien, dada la siguiente Matriz:

Tabla 6.- Matriz para la definición del Índice de Criticidad por consecuencias (ICC)

Recordando la Ec. I:

ICC = f (ICSHA, ICP)

Se obtendrá el valor del Índice de Criticidad de Consecuencias (ICC) en dicha matriz, a través de la intersección del valor obtenido de ICSHA (filas) con el valor obtenido de ICP (columnas).

Donde:

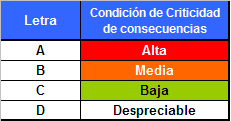

Cabe destacar, que la condición de criticidad de consecuencias se definirá según el siguiente criterio:

- Si el mayor número entre ICSHA y ICP es igual a «4», => X= «A»

- Si el mayor número entre ICSHA y ICP es igual a «3», => X= «B»,

- Si el mayor número entre ICSHA y ICP es igual a «2», => X= «C»

- Si el mayor número entre ICSHA y ICP es igual a «1», => X= «D».

El significado que corresponde a cada letra se muestra a continuación:

Tabla 7.- Condición correspondiente a cada letra

A.1.8 La frecuencia de fallas del equipo.

La frecuencia de fallas representa, en forma indirecta, los cambios que experimenta la probabilidad de fallas del activo y por ende el comportamiento de su confiabilidad. Este concepto complementa la definición del Riesgo y ayudará más adelante a definir el Índice Global de Criticidad Basada en Riesgo (IGCBR).

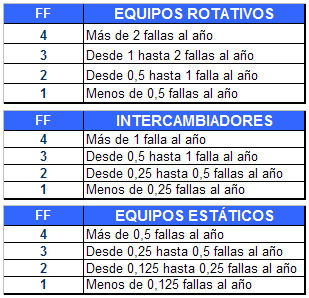

La frecuencia de fallas de cada equipo debe ser determinada, a través de los datos históricos, información del fabricante, experiencia con activos similares y bajo contextos operacionales iguales, etc.

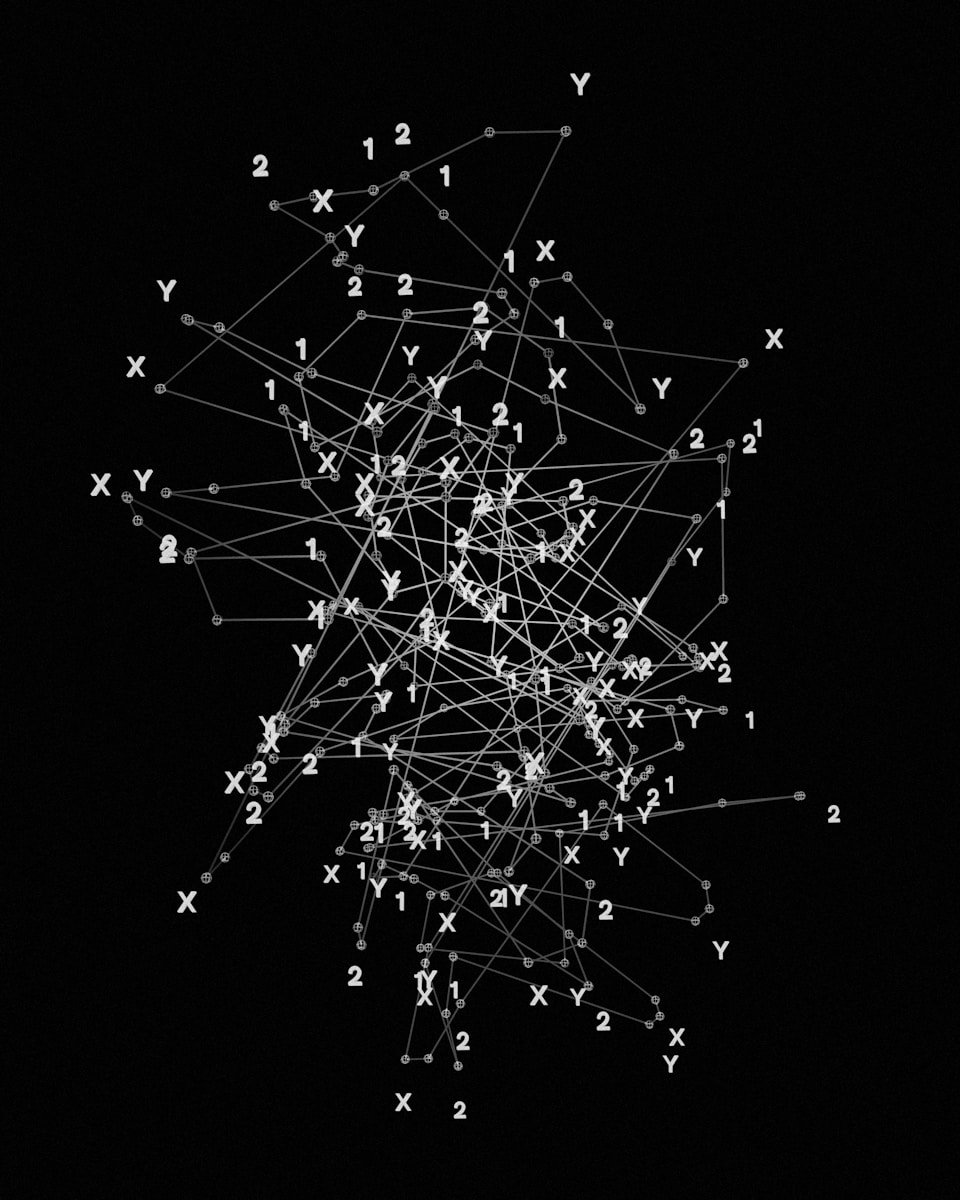

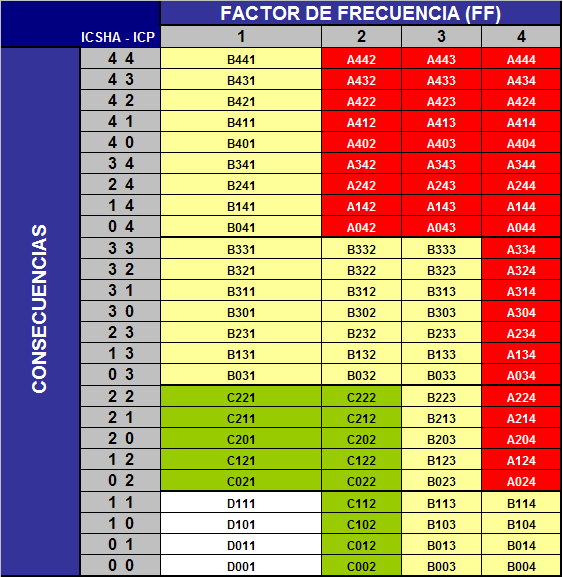

Una vez estimada la frecuencia de fallas, de acuerdo con la familia a la que pertenece el activo, se le adjudica un factor de frecuencia (FF) tal y como muestra la siguiente figura:

Figura 01.- Factor de Frecuencia por familia de equipos. –

A.1.9 Cálculo del Índice Global de Criticidad Basada en Riesgo (IGCBR).

El Índice Global de Criticidad Basada en Riesgo (IGCBR) está en función de:

El Índice de Criticidad en SHA (ICSHA)

El Índice de Criticidad de Proceso (ICP)

El Factor de Frecuencia (FF), determinado por la familia del activo y su frecuencia de fallas.

Ec. IV

De manera que:

IGCBR = f (FF, ICSHA, ICP)

Finalmente, se obtendrá el valor del Índice Global de Criticidad Basada en Riesgo (IGCBR), a través de la intersección del valor obtenido de ICSHA y ICP (filas) con el valor obtenido de FF (columnas), en la matriz que se muestra a continuación:

Figura 02.- Matriz para estimar el Índice Global de Criticidad basada en Riesgo.

Tabla 8.- Condición correspondiente a cada letra

Bibliografia

1.- Yañez, M; Gomez de la Vega, H; Valbuena, G; “Ingeniería de Confiabilidad y Análisis Probabilístico de Riesgo”. Reliability and Risk Management S.A, 2004.

2.- Materan, E; Aranguren, J; Bravo, J; Medina, R. “Generación de Planes Óptimos de Inspección para

Equipos Estáticos en Instalaciones Petroleras”, 2006.

3.- Draft international standard ISO/DIS 14224. “Petroleum and natural gas industries — Collection and

Exchange of reliability and maintenance data for equipment”.

4.- Risk-based Inspection. API Recommended Practice 580 First Edition , May 2002.

www.reliarisk.com Mayo-2007

5.- Risk-Based Inspection Base Resource Document API Publication 581 First Edition, May 2000.

.6.- Método de Ciliberti. “Metodo de Análisis de Criticidad”.

7.- Criticality Based Maintenance . Berwanger Incorporated Houston, Texas.

8.- OSHA 29 CFR 1910 (Oregon Occupational Safety And Health Standards). Hazardous Materials. AO 4-2004.